Bau & Architektur – Tunnel

Neue Erfindungen und Kulturfortschritte

Ein Umschwung im Tunnelbau

Von Max Wirth

Über Land und Meer • Februar 1878

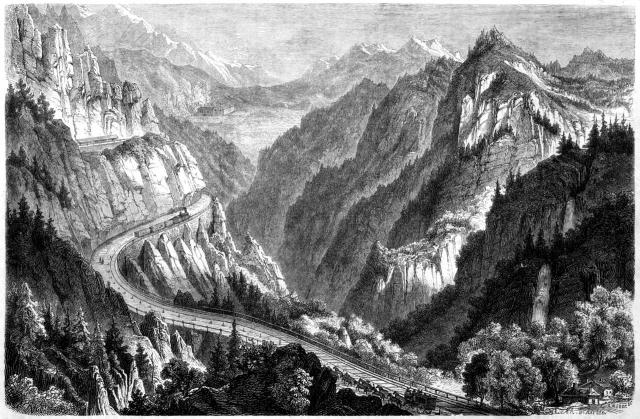

Die großen Tunnelbauten durch den Mont Cenis und bei der Pazifik-Eisenbahn durch das Felsengebirge Nordamerikas haben einerseits die Erfindung der pneumatischen Maschinerie zur Gesteinsbohrung, andererseits die Anwendung von Diamantbohrern zur Folge gehabt. Der pneumatischen Maschinerie ist zum großen Teil die rasche Vollendung des größten Tunnels der Erde beigemessen worden, und der Anwendung der Diamantbohrer wird hauptsächlich die unerhörte Raschheit zugeschrieben, mit welcher in neuerer Zeit der Tunnelbau der Eisenbahnen und die Stollenbohrung in den Bergwerken Nordamerikas vor sich gehen. Mit Hilfe der Kombination dieser beiden Erfindungen ist es hauptsächlich gelungen, in dem größten Silber- und Goldbergwerk der Erde, der Comstockader in Nevada, so außerordentliche Erfolge zu erzielen.

Bei allen Gesteinsbohrungen, wie sie bisher gemacht worden sind, bediente man sich zur Herstellung der Sprenglöcher massiver Meißel, die unten mit strahlenförmig laufenden schmalen Kanten versehen sind und welche von Zeit zu Zeit frisch geschliffen werden müssen. Bei den Diamantbohrern sind in diesen Kanten kleine Stücke dieses Edelsteins befestigt. Bei allen diesen massiven Bohrern wird die Arbeit sehr erschwert dadurch, dass der Bohrer in kurzen Zwischenräumen herausgezogen werden muss, um das Bohrloch von dem Staub und den Fragmenten des Gesteins zu reinigen, und dass überhaupt der Bohrer, weil er mit der ganzen Unterfläche auf das Gestein wirkt, nicht rasch eindringen kann.

In neuester Zeit ist nun vom österreichischen Ingenieur Brandt in den beiden genannten Richtungen eine Erfindung gemacht worden, welche nach der Ansicht erster Autoritäten im Tunnelbau berufen ist, eine förmliche Umwälzung in der Arbeit auf dem Felsgestein herbeizuführen. Durch das neue System, welches sowohl die Gesteinsbohrer, als die Betriebsmaschinen durch neue Konstruktionen ersetzt, wird nicht bloß eine wesentliche Beschleunigung im Tunnel- und Stollenbau in der Zukunft herbeigeführt, sondern gleichzeitig auch eine Kostenersparnis erzielt.

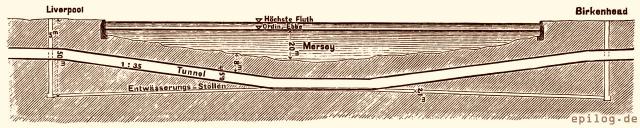

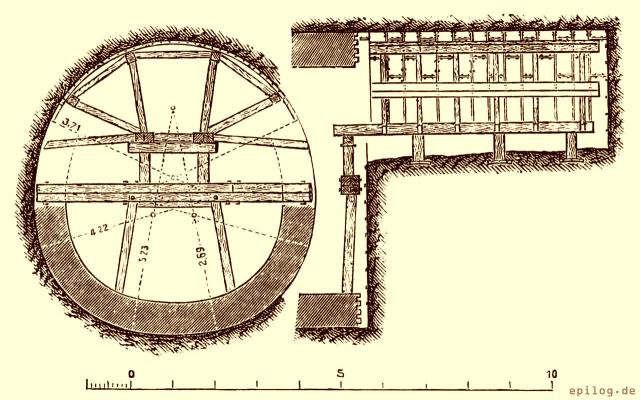

Beim System Brandt wird, statt der pneumatischen die hydraulische Kraft und statt des massiven Flachbohrers, ein gezahnter Hohlbohrer verwendet; mit anderen Worten, es wird statt einer Transmission durch komprimierte Luft eine hydraulische Transmission in Anwendung gebracht. Mittelst einer hydraulischen Presse wird ein gezahnter stählerner Hohlbohrer sehr mäßig tief in das Gestein gedrückt und gleichzeitig mittelst Wasserkraft gedreht. Das Ausströmwasser spült das Bohrmehl fort. Der im Bohrloch übrig bleibende Kern bröckelt entweder von selbst heraus oder wird mit Leichtigkeit herausgenommen. Der Brandt-Hohlbohrer hat einen äußeren Durchmesser von 78 mm, 9 mm. Fleischstärke und fünf Zähne. Die angewendete Druckkraft beträgt ungefähr 7000 kg. Nach den bisherigen Erfahrungen überwindet der Hohlbohrer das härteste Gestein und müssen seine Zähne bei Arbeit im Quarz nach 30 cm und bei Arbeit im Kalkstein bloß nach 3 – 4 m Bohrung wieder geschliffen werden. Der neue Drehbohrer nützt sich daher auch noch weit weniger ab als der alte Schlagbohrer, weil alle jene Momente wegfallen, welche den Schlagbohrer so gewaltsam angreifen. Der Brandt-Hohlbohrer dringt in jedes Gestein ein, welches überhaupt noch mit dem Meißelbohrer bearbeitet werden kann. Da der hydraulische Druck eine viel stärkere und nachhaltigere Kraftäußerung ermöglicht, als der pneumatische, und der Bohrer mit derselben Kraft, mit welcher er gedreht, auch angedrückt wird, so ist dessen Eindringen ein spiralförmiges, sehr ruhiges und stetiges.

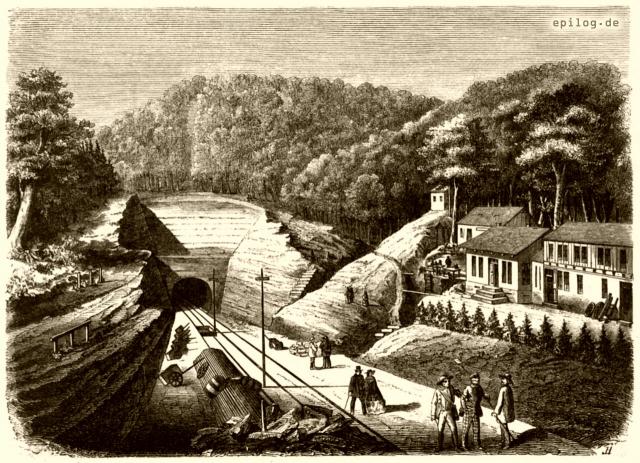

Wir wollen unsere Leser mit der näheren Beschreibung der hydraulischen Maschinerie selbst verschonen. Die praktisch erzielten Resultate genügen, um die Tragweite der Erfindung klar zu machen. Die ersten Versuche mit dem hydraulischen Drehhohlbohrer sind vom gegenwärtigen Baudirektor der Gotthardbahn, Wilhelm Hellwag, im Pfaffensprungtunnel auf der Gotthardbahn angestellt worden. In größerem Maßstab kam derselbe aber beim Bau des Sonnensteintunnels auf der Salzkammergut-Bahn zur Anwendung. Das Gestein in diesem Tunnel ist von ungewöhnlicher Härte, vorherrschend Dolomit von solchem Quarzreichtum, dass jeder Meißelschlag bei der Handbohrung von Funkensprühen begleitet war, so dass bei der größten Anstrengung mittelst Handarbeit nicht mehr als um einen Meter täglich vorgerückt werden konnte. Mit dem Brandt-Drehhohlbohrer war der Fortschritt schon nach dem ersten Arbeitsmonat 2,3 m mit einer Maschine. Der größte Fortschritt einer Maschine in dem am wenigsten harten Gestein soll sogar 4 m per Stunde betragen haben.

Eine der ersten Autoritäten im Tunnelbau, der Oberingenieur Rziha, fasst die Vorteile des neuen Systems vor dem bisherigen Perkussionssystem wie folgt zusammen:

- Außerordentliche Ruhe und Stetigkeit der Arbeit.

- Ersparung von Arbeitskraft.

- Vereinfachung und Verwohlfeilerung der Anlage und des Betriebs.

- Die Möglichkeit der Vergrößerung der Wirkung der Sprengstoffe, weil das neue Verfahren größere Lochdurchmesser, also den Sprenggasen größere Angriffsflächen gestattet, als bei dem bisherigen Verfahren.

Durch dieses neue Verfahren wird nicht bloß eine neue Ära für den Tunnelbau eröffnet, sondern namentlich auch für den Bergbau ein unübersehbares Feld ersprießlicher Wirksamkeit gebahnt.