Handel & Industrie – Fabrikation

In einem deutschen Stahlwerk

Liebig-Sammelbilder • 1938

Die Liebig-Sammelbilder waren Werbe-Beigaben zum gleichnamigen Fleischextrakt. Ab den 1870er Jahren entstanden mehrere tausend Motive zu allen nur erdenklichen Themen.

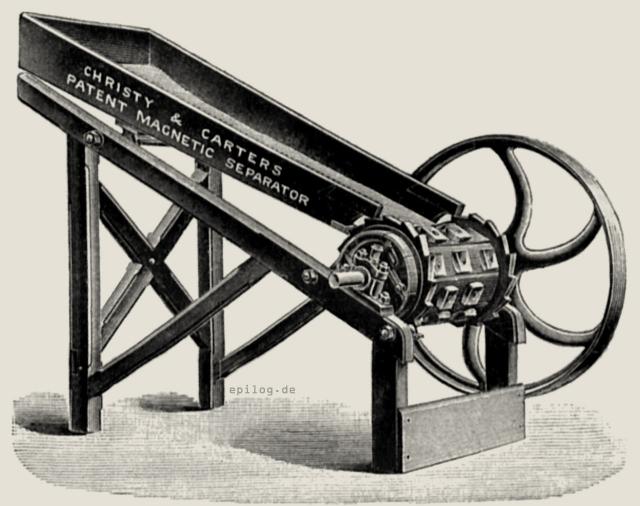

Abstich des Hochofens.

1. Der Hochofen. – Der Roheisenguss.

Im Hochofen wird das Roheisen aus den sauerstoffhaltigen Eisenerzen gewonnen. Außer Koks als Brennmaterial ist ein Kalksteinzuschlag zur Verflüssigung und Verschlackung der mit den Erzen verbundenen erdigen Massen notwendig. Der Schmelzvorgang wird durch erhitzte Pressluft, die unterhalb der Rast in den Hochofen eingeführt wird, begünstigt. Das Vorwärmen der Gebläseluft erfolgt in turmhohen Schächten, die ein Gitterwerk aus feuerfesten, bis zur hellen Rotglut erhitzten Steinen enthalten. Das flüssige Metall sammelt sich in dem unteren Teil des Hochofens, dem ›Herd‹, an und wird nunmehr Roheisen genannt. Der Arbeiter, dem die Wartung des Hochofens obliegt, beobachtet den Verlauf des Schmelzprozesses durch kleine, zu diesem Zweck besonders angebrachte Fenster. Sobald sich eine genügende Menge Roheisen im Herd angesammelt hat, durchsticht der Arbeiter mit einer langen Stange den Abflusskanal, der mit einem Tonpfropfen verstopft ist. Der Vorgang des Abstiches ist auf dem Bild zu sehen.

Nachdem die flüssigen Schlacken, die an der Oberfläche schwimmen, abgelassen sind, ergießt sich der Strom des weißglühenden Roheisens funkensprühend in riesige Gießpfannen, die das flüssige Metall zum Stahlwerk weiterbefördern, oder es wird an Ort und Stelle durch eine Reihe von Abflussrinnen in die im Boden eingelassenen Gussformen geleitet.

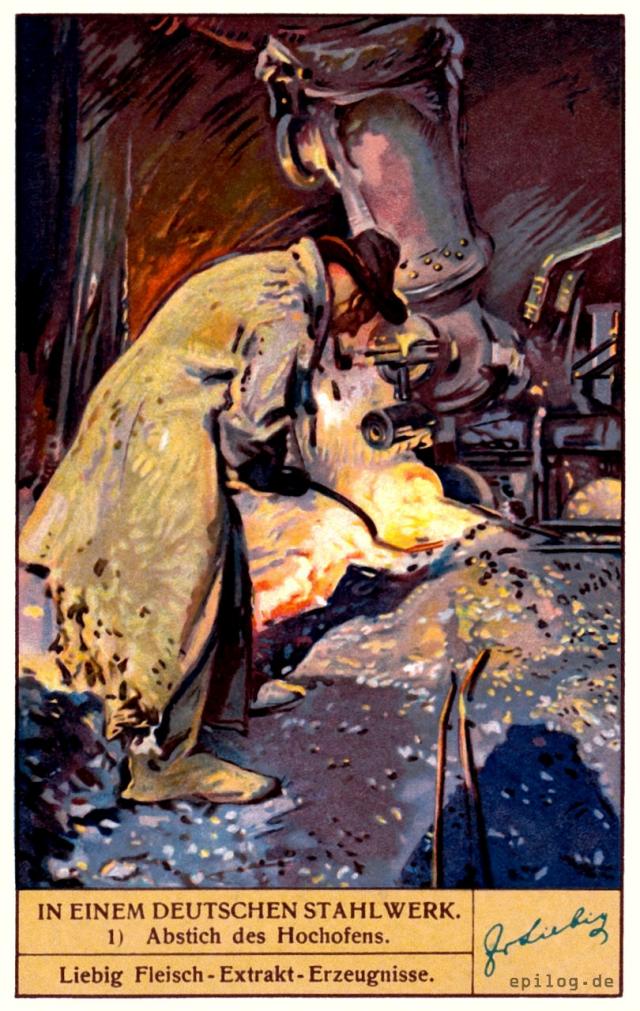

Ein Konverter in Tätigkeit.

2. Die Bessemerbirne. – Das Thomasverfahren.

Die Stahlgewinnung aus Roheisen erhielt einen bedeutenden Aufschwung, als Bessemer im Jahr 1868 das inzwischen berühmt gewordene Konverterverfahren entwickelte. Der Konverter (Bessemerbirne) ist ein 7 bis 10 Meter hoher, um zwei wagerechte Hohlzapfen drehbarer Stahlzylinder, dessen Inneres mit feuerfesten Steinen aus kieselsäurereichem, mit Quarzsand gemischtem Ton gefüttert ist. Durch die Zapfen wird die Heißluftleitung geführt, die im Windkasten unter dem Boden des Konverters mündet. Von dort aus wird die Gebläseluft in den mit flüssigem Roheisen gefüllten Innenraum der Bessemerbirne gepresst. Beigegebene Zusätze verursachen die Verbrennung von Fremdkörpern und bereinigen auf diese Weise das Metall. Donnernd speit die Bessemerbirne eine ungeheure, von rotbraunen Dämpfen begleitete Flamme aus ihrer Mündung (siehe Bild).

Zwanzig Minuten nach Beginn der Reaktion ist der Prozess beendet, sodass der Konverter gestürzt und der Bessemerstahl in die Gussformen gegossen werden kann.

Im Jahr 1880 verbesserte der Engländer Thomas den Konverter, indem er ihn mit calciumhaltigen Steinen (gebranntem Dolomit) ausfüttern ließ. Diese binden den Phosphorgehalt des Roheisens und ermöglichen erst die Verarbeitung phosphorhaltiger Erze.

Heute ist das Bessemerverfahren fast überall zu Gunsten des Thomasverfahrens aufgegeben worden. – Die Thomaskonverter können bis zu 25 000 kg Stahl fassen.

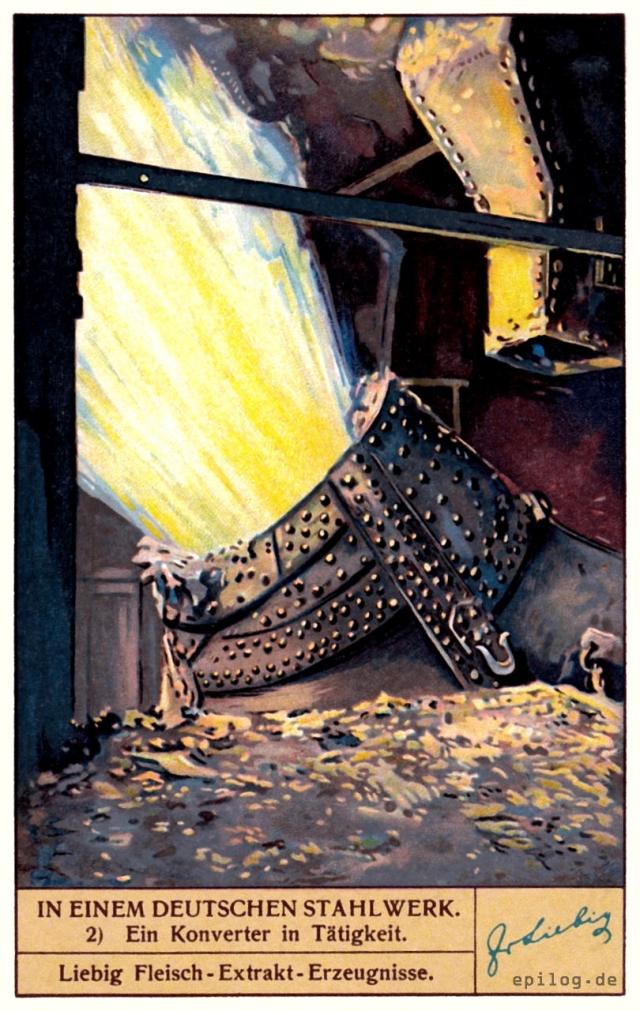

Einem gekippten Elektroofen entströmt eine Spezial-Stahllegierung.

3. Der elektrische Ofen.

Im elektrischen Widerstandsofen wird der Stahl gereinigt und veredelt. Der elektrische Strom dient nur als Wärmequelle. Das Stahlbad kann auf sehr hohe, genau einstellbare Temperaturen gebracht werden, wobei es mit keinerlei Verbrennungsgasen in Berührung kommt. Der elektrische Ofen ermöglicht eine große Anzahl von Metallzusammensetzungen (Chrom-, Nickellegierungen usw.), die dem Stahl besondere Eigenschaften verleihen. Solche Speziallegierungen sind für die Herstellung stark beanspruchter Maschinenteile, großer Schiffs- und Motorenwellen, Turbinen, starker Panzerplatten sowie besonderer Werkzeuge zur Stahlbearbeitung erforderlich.

Elektrostahl ist teurer als gewöhnlicher Stahl, aber dieser Nachteil ist durch die überragende Qualität des Materials zur Genüge ausgeglichen.

Auf dem Bild ist der in wagerechte Lage gebrachte Ofen zu sehen. Der Veredelungsprozess ist beendet, und der Stahl fließt in die Gießpfannen. Von einem Schaltertisch aus lenkt der Gießer die Kippung des Ofens, während der Meister den Vorgang durch ein blaues Glasfensterchen verfolgt. Er kann auf Grund seiner Beobachtungen auf die Beschaffenheit des Stahles schließen.

Die Vorteile, welche die elektrische Stahlbereitung gegenüber anderen Verfahren bietet, liegen auf der Hand.

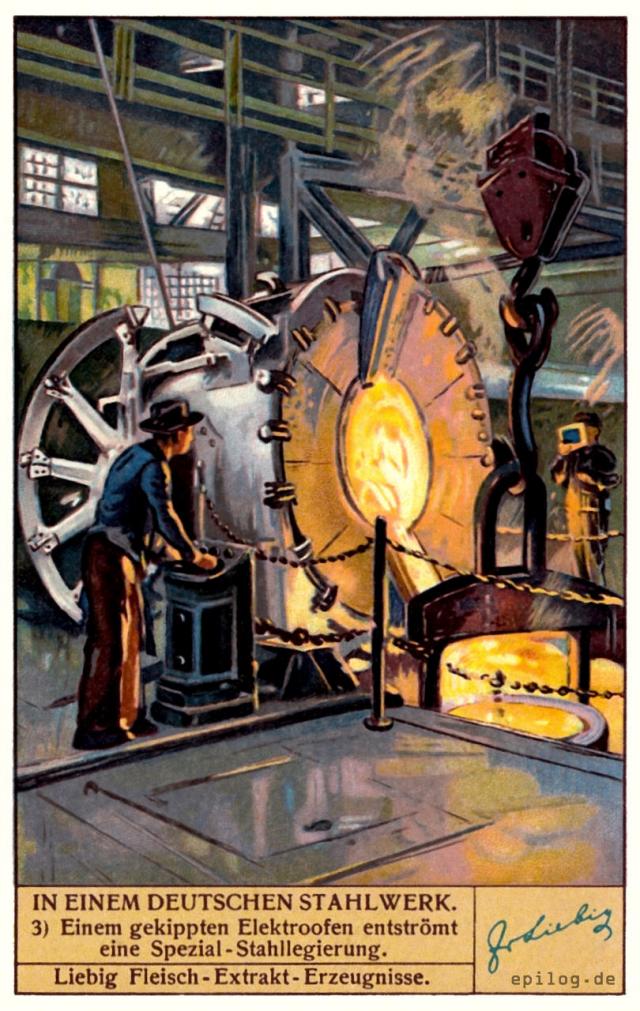

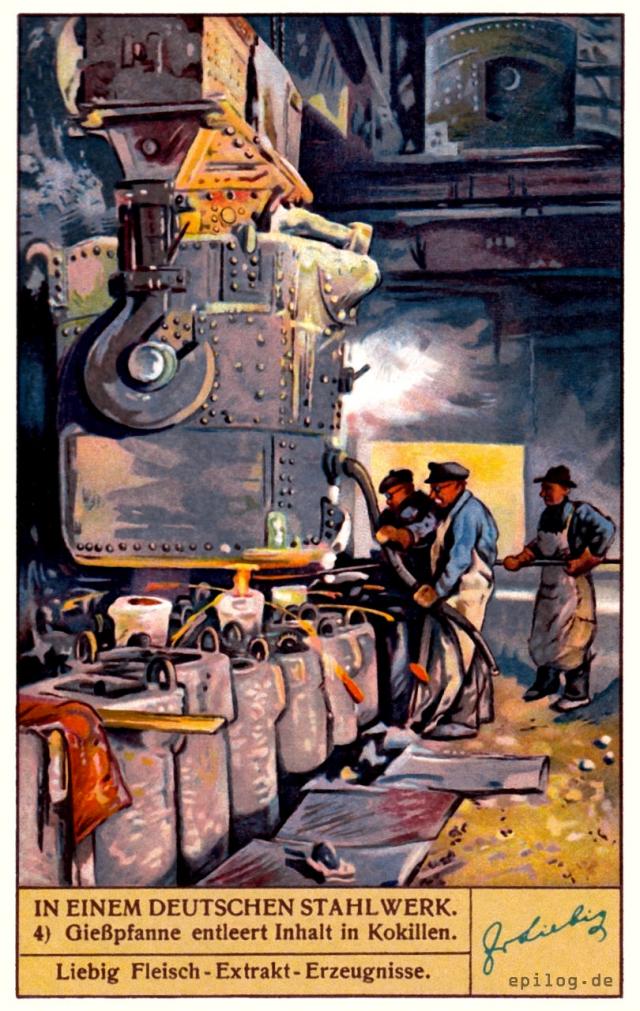

Gießpfanne entleert Inhalt in Kokillen.

4. Der Stahlblockguss.

Der im Konverter, im Siemens-Martin-Ofen oder im Elektroofen hergestellte Stahl wandert zuerst in die Gießpfannen. Die großen, aus Stahlblechplatten zusammengenieteten Behälter sind inwendig mit feuerfesten Steinen gefüttert. Auf dem Bild ist eine solche Gießpfanne, die an einem mächtigen Laufkran hängt, zu sehen. Der Kran führt den flüssigen Stahl über eine Batterie von Gießformen. Jede einzelne Gießform (Kokille) stellt einen prismatischen, aus Gusseisen oder Stahl hergestellten Hohlkörper mit rechteckigem Querschnitt dar. Sobald die Gießpfanne über einer Kokille schwebt, öffnet ein Arbeiter das Ausflussventil und füllt so eine Gießform nach der anderen. Beim Erkalten erstarrt der Stahl und zieht sich etwas zusammen. Dank ihrer Pyramidenform können die Kokillen mit Leichtigkeit an den seitlich angebrachten Ösen abgehoben werden. Der von seiner Umhüllung befreite Stahlblock wird später wieder erhitzt und dem Walzwerk zugeführt.

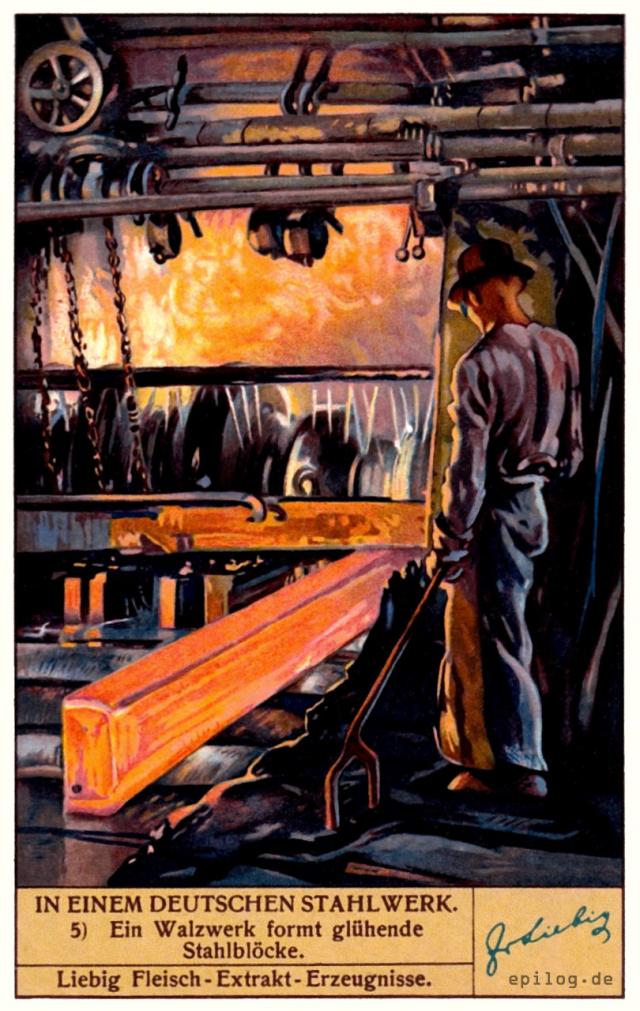

Ein Walzwerk formt glühende Stahlblöcke.

5. Das Walzwerk.

Der Stahlblock wird nochmals in einem besonderen Ofen zur Weißglut gebracht. Daraufhin wird er von zwei Stahlzangen, die an der Laufbrücke hängen, ergriffen und zum Walzwerk geführt, das im Wesentlichen aus zwei mächtigen, übereinanderliegenden, drehbaren Walzen besteht. Diese weisen verschiedene Einschnitte (Kaliber) auf, welche die Form des zu walzenden Metallblockes bestimmen. Wie von einem Magneten angezogen eilt der glühende Block donnernd über eine dem Walzwerk vorgelagerte Walzenstraße und stürzt sich knirschend und zischend in das erste Kaliber der Walzen, die ihn erfassen und ihn auf die rückwärtsliegende Walzenstraße schleudern. Dort dreht eine besondere Vorrichtung den Block um 90°, und nun beginnt das Spiel von neuem. Während er an Länge zunimmt, wird sein Querschnitt immer kleiner, bis schließlich ein Träger oder eine lange Eisenbahnschiene zum Vorschein kommt. Das gewalzte Werkstück wird seinen Weg in die weite Welt antreten und von deutscher Qualitätsarbeit künden.

Das Walzwerk verleiht dem Stahlblock die endgültige, von der Industrie verlangte Form.

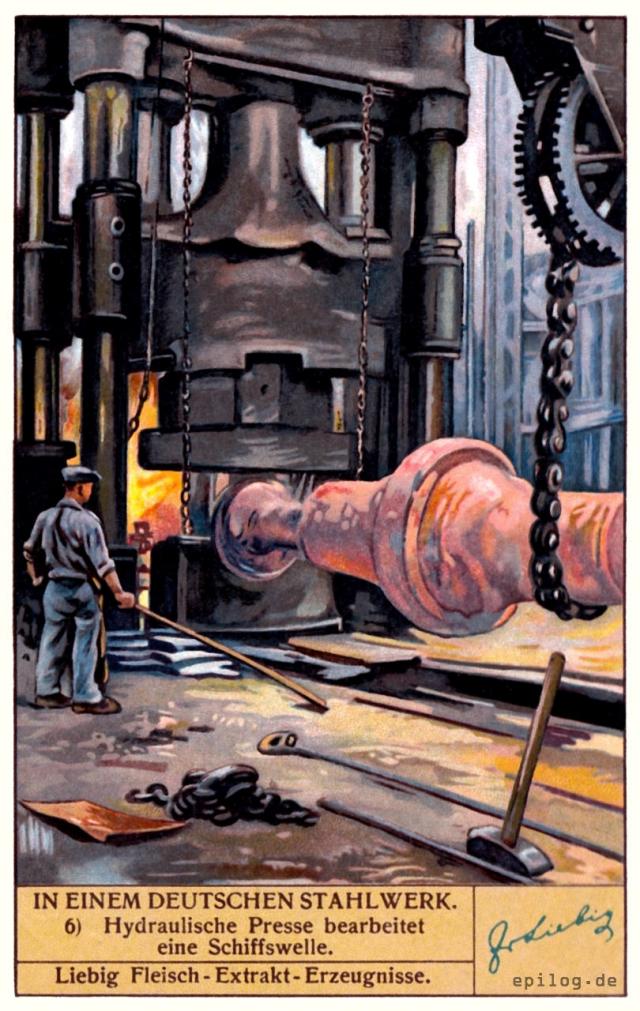

Hydraulische Presse bearbeitet eine Schiffswelle.

6. Die Schmiedepresse.

Der Maschinen- und Schiffsbau stellt täglich höhere Anforderungen an die Metallindustrie.

Schmiedestücke von außergewöhnlichen Ausmaßen stellen die Fachleute vor besonders schwere Probleme. Man denke nur an die mächtigen Schiffswellen der riesigen Ozeandampfer ›Bremen‹ oder ›Deutschland‹, an die schweren Geschütze unserer Flotte usw. Diese ungeheuren Werkstücke müssen außerordentlich widerstandsfähig sein. Zur Beseitigung kleiner Materialfehler, z. B. Gussblasen, und zur Erreichung größerer Festigkeit wurden die großen Gussstücke früher mit dem Dampfhammer geschmiedet. Bald entsprachen aber die großen Hammerwerke nicht mehr den Anforderungen. Erst als die hydraulische Presse, deren Fassungsvermögen theoretisch unbegrenzt ist, ihren Einzug in die Schmiedewerke hielt, war das Problem endgültig gelöst.

Auf dem Bild ist die Bearbeitung einer Schiffswelle zu sehen. Die Riesenpresse übt einen ungeheuren Druck, der mehrere Augenblicke anhält und sich im Innern der Schmiedemasse fortpflanzt, auf die Welle aus, wodurch die Festigkeit des Materials beträchtlich erhöht wird.

In großen Stahlwerken beträgt der Druck, den die großen hydraulischen Pressen erzeugen können, mehrere Tausend Tonnen.