Handel & Industrie – Lebensmittelproduktion

Die Zuckerraffinerie

Illustrirte Welt • 1855

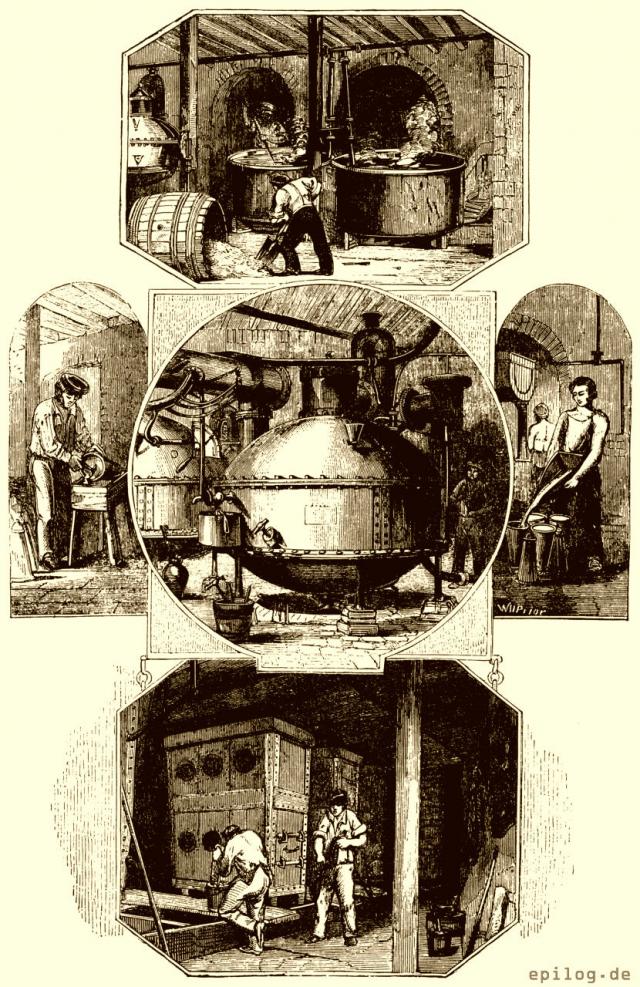

Die Reihe von Operationen, welche mit dem Rohzucker vorgenommen werden, mag dieser nun aus dem Zuckerrohr oder der Rübe gewonnen werden, beginnt bei den großen Schmelzkesseln, zu welchen wir durch eine von süßlichem Geruch geschwängerte Luft gelangen. Die Kessel, welche wir auf der ersten Bilderseite oben erblicken, sind von Kupfer und messen 7½ m im Umfang, 1½ m in der Höhe. Der Arbeiter wirft den Rohstoff mit Schaufeln hinein, während der Andere die Masse umrührt, welche mit gleichen Teilen Flusswasser und etwas Rinderblut angesetzt ist.

Bildseite 1. Die Flüssigkeit, welche dadurch erzeugt wird, ist schwarz, schmierig und klebrig. Nun steigt Schaum auf, welcher nach 1 – 2 Stunden so dick wird, dass das Feuer gedämpft und der Schaum völlig abgenommen werden kann. Wir treten in ein zweites Zimmer – unten auf der ersten Bildseite – wo die Filtrierung vor sich geht. Die Filter bestehen aus rd. 2 m hohen senkrechten Kästen mit Türen; unten ist ein wasserdichter Behälter mit einem Ableitungskanal für die durchfiltrierte Flüssigkeit, oben auf dem Kasten ein zweiter Behälter mit Kupferblech ausgeschlagen, in welchen die geklärte heiße Flüssigkeit geleitet wird, um von hier in die Filtrierbeutel abzufließen. Die Einrichtung zum Filtrieren besteht aus einer Anzahl leinener, langer und schmaler Beutel, welche, an kupferne Mundstücke angebunden, im Boden des oberen Kastens herabhängen. Die geklärte Flüssigkeit wird nun aus der Klärpfanne, welche über dem Filtrierkasten aufgestellt ist, in den oberen Behälter geleitet; zuerst läuft eine von eingemengten Kohlenteilchen trübe Flüssigkeit hindurch, welche wieder in die Klärpfanne zurückgepumpt wird und aus dieser gewärmt in den oberen Behälter geht, bis das Durchgegangene nach kurzer Zeit, nachdem sich die Poren der Leinwand gehörig verstopft, ganz klar läuft. Diese filtrierte Masse wird in den Sester abgelassen. Die Reinigung der Beutel geschieht in einem besonderen Zimmer, und zwar durch Dampf, den man in die aufgehängten Beutel leitet, von welchen die Arbeiter den ausgeschwitzten Schmutz abschaben, worauf man sie in kochendem Wasser nochmals wäscht.

Bildseite 1. Die Flüssigkeit, welche dadurch erzeugt wird, ist schwarz, schmierig und klebrig. Nun steigt Schaum auf, welcher nach 1 – 2 Stunden so dick wird, dass das Feuer gedämpft und der Schaum völlig abgenommen werden kann. Wir treten in ein zweites Zimmer – unten auf der ersten Bildseite – wo die Filtrierung vor sich geht. Die Filter bestehen aus rd. 2 m hohen senkrechten Kästen mit Türen; unten ist ein wasserdichter Behälter mit einem Ableitungskanal für die durchfiltrierte Flüssigkeit, oben auf dem Kasten ein zweiter Behälter mit Kupferblech ausgeschlagen, in welchen die geklärte heiße Flüssigkeit geleitet wird, um von hier in die Filtrierbeutel abzufließen. Die Einrichtung zum Filtrieren besteht aus einer Anzahl leinener, langer und schmaler Beutel, welche, an kupferne Mundstücke angebunden, im Boden des oberen Kastens herabhängen. Die geklärte Flüssigkeit wird nun aus der Klärpfanne, welche über dem Filtrierkasten aufgestellt ist, in den oberen Behälter geleitet; zuerst läuft eine von eingemengten Kohlenteilchen trübe Flüssigkeit hindurch, welche wieder in die Klärpfanne zurückgepumpt wird und aus dieser gewärmt in den oberen Behälter geht, bis das Durchgegangene nach kurzer Zeit, nachdem sich die Poren der Leinwand gehörig verstopft, ganz klar läuft. Diese filtrierte Masse wird in den Sester abgelassen. Die Reinigung der Beutel geschieht in einem besonderen Zimmer, und zwar durch Dampf, den man in die aufgehängten Beutel leitet, von welchen die Arbeiter den ausgeschwitzten Schmutz abschaben, worauf man sie in kochendem Wasser nochmals wäscht.

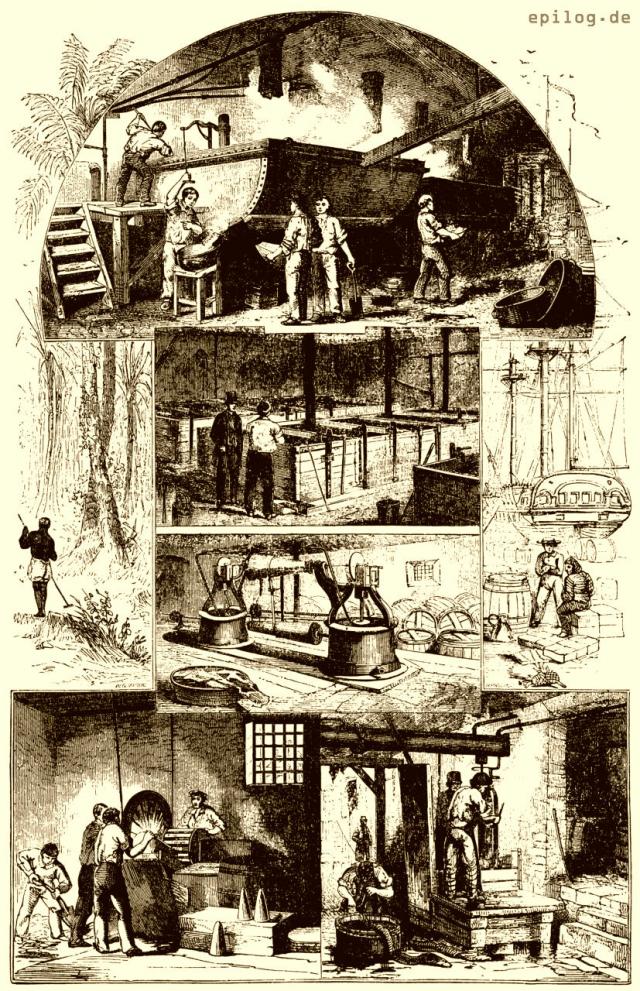

Kehren wir zu den Sestern zurück, welche sich in der Mitte der zweiten Bildseite befinden. Die Reinigung geschieht neuerdings mit gepulverter tierischer Kohle, wodurch der schönste und weißeste Zucker erhalten wird. Über dem Boden der Sestern ist ein zweiter aus Latten bestehender Boden angebracht, der mit einem porösen Stoffe überzogen wird. Auf diesen kommt die gemahlene Knochenkohle 60 – 90 cm dick zu liegen, und der farbige Sirup fließt nun in einigen Stunden durch diese Kohlenlage, aus welcher er rein und klar wie Wasser kommt. In besonderen Öfen wird die gebrauchte Kohle aufs Neue gebrannt und zum abermaligen Gebrauch belebt.

Bildseite 2.

Bildseite 2.

Der gereinigte Sirup wird nun in das Hauptzimmer (Mitte der ersten Bildseite) gebracht, wo der zweite Sud vor sich geht. Die Heizung des Kessels geschieht durch Wasserdämpfe, welche von anderwärts hergeleitet werden. Der farblose Saft wird in den oberen Teil des Kessels durch die Luftpumpe hereingebracht, worauf der Dampf in den unteren Teil dringt und in den zahlreichen Röhren zirkuliert, die durch die Flüssigkeit gehen. Nun beginnen sich die Kristalle zu bilden. Um zu beurteilen, ob der Zucker die richtige Konsistenz hat, nimmt der Arbeiter mit dem Probierstock etwas von der Masse aus dem Kessel und zieht dies zwischen den Fingern zu Faden. Bricht der Faden nicht zu leicht, so ist der Zucker gut. In diesem Fall öffnet man einen Zapfen und lässt den Sirup ab.

Von hier wird die Masse in den Kühler (zweite Bildseite oben) geleitet, wo man sie unter beständigem Umrühren mit hölzernen Stäben abkühlen lässt. Das Wasser, das noch in dem Sirup ist, verdampft und die Masse gewinnt an Konsistenz. Durch eine Pumpe wird der Zucker nun in Kessel abgelassen, und folgen wir den Arbeitern, die ihn wegtragen, so kommen wir in die Füllkammer. Möglichst rasch bringt der Arbeiter den Sirup in die Hutformen, hohle Kegel von gebranntem, aber nicht glasiertem Ton, welche an der Basis offen sind, an der Spitze aber eine mit Leinwand verstopfte kleine Öffnung haben. Während dies auf der ersten Bildseite rechts geschieht, ist ein Arbeiter links beschäftigt, den an die Formen sich anlegenden Zucker zu ›holen‹, d. h. mit kleinen eisernen Werkzeugen den Rand der Form zu raspeln und die Masse zu rühren, um den festgewordenen Zucker aufzulockern und dadurch die Masse gleichmäßiger zum Erstarren zu bringen.

Dann lässt man den Zucker erkalten, setzt die Formen über Siruptöpfe und öffnet das Loch an der Spitze, damit der Sirup abläuft. Hierauf bringt man die Brote auf den Trockenboden, der eine milde, gemäßigte Temperatur haben muss. Hier erfolgt auch das Abschrecken, wodurch der Zucker seine Weiße erlangt. Man bedeckt die Basis des Zuckerhuts 2 cm mit einem magern Ton, der zuvor eingeweicht ist; das in demselben enthaltene Wasser löst den Sirup mehr auf und läuft mit demselben ab. Nun nimmt man den Zucker aus der Form, reinigt ihn in der Schabekiste, einem hölzernen Kasten, an der einen Seite mit einem vorspringenden Brett und oben mit zwei Latten versehen, mit dem Schabmesser und einer Bürste, und setzt ihn auf die breite Seite. Die Spitze des Brotes bleibt trotz aller Sorgfalt immer weich und glanzlos. Um diesem Mangel abzuhelfen, setzt man die Spitze schneidenden Messern aus, welche von Dampf bewegt werden (zweite Bildseite links unten).

Nun sind die Operationen geschlossen, der Zucker wird in weißes und blaues Papier geschlagen und in der Trockenstube noch einmal bei erhöhter Temperatur getrocknet.

So präpariert wandert er in Tonnen in die Magazine der Krämer und versüßt unsere Speisen und Getränke.