Handel & Industrie – Fabrikation

Die Herstellung des Linoleums

Das Neue Universum • 1897

Ein in hygienischer wie praktischer Beziehung vortreffliches Produkt ist, wie allgemein bekannt, das Linoleum. Wo es darauf ankommt, die Schritte zu dämpfen, damit Geistesarbeiter nicht gestört werden, da ist es als Fußbodenbelag am Platze. Infolge seiner gleichmäßigen Undurchlässigkeit verhindert es bei dem Mangel von Spalten und Ritzen das Festsetzen von Krankheitserregern und eignet sich daher vorzüglich für Räume, in denen eine größere Anzahl Menschen sich vorfinden, für Büros und Krankenzimmer. Es ermöglicht ein besseres Reinigen, da Wasser und Seife nicht gespart werden brauchen, denn das Linoleum ist vollkommen wasserdicht. Schließlich ist es noch insofern von Wichtigkeit, als es für den Hauswirt eine erhebliche Ersparnis gegenüber den Dielen der Parkettfußböden mit sich bringt, da es von einer schier unverwüstlichen Dauerhaftigkeit ist. Es ist daher wohl erklärlich, dass uns auch die Herstellung des Linoleums in hervorragendem Maße interessiert; und hier Aufklärung zu schaffen, ist der Zweck dieses Aufsatzes.

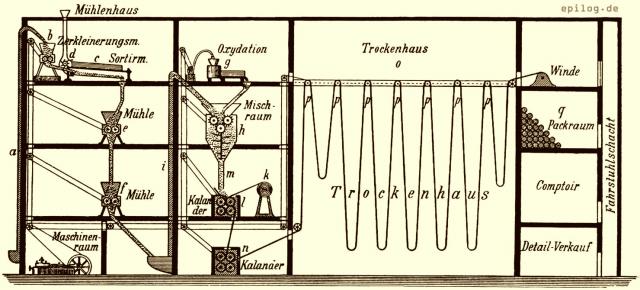

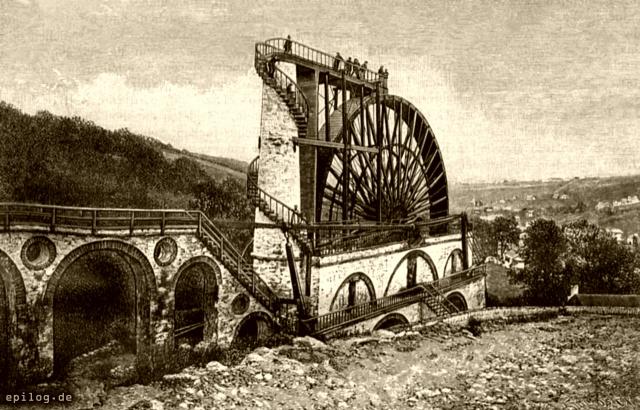

Die Hauptrohmaterialien, welche zur Herstellung des Linoleums verwendet werden, sind sehr einfacher Natur, nämlich Korkabfälle, Leinöl und Jute, zu welchen sich erst in zweiter Linie die verschiedenen Farbstoffe gesellen. In großen Mengen werden die Korkabfälle, wie sie in Pfropfenfabriken usw. massenhaft übrigbleiben, herangeschafft, ganze Eisenbahnwaggonladungen davon passieren in den Morgen- und Abendstunden das Tor eines solchen Fabrikgrundstücks. Diese herangeschafften Massen werden durch Elevatoren (Hebeapparate) a – vergl. untenstehende Skizze – auf den obersten Arbeitsraum des Fabrikgebäudes gehoben und gelangen hier in erster Linie in die Zerkleinerungsmaschine b, welche sie mittelst Stiftwalzen in walnussgroße Stücke zerbricht. Die so vorbereitete Masse geht dann in die danebenstehende Sortiermaschine e, in welcher etwa vorhandene Unreinigkeiten, Steine usw. ausgeschieden werden; ein Luftgebläse d sorgt für die Entfernung der in den Korkstücken haftenden Staubteilchen, so dass nun ein vollkommen gereinigtes Material zur Verarbeitung gelangt.

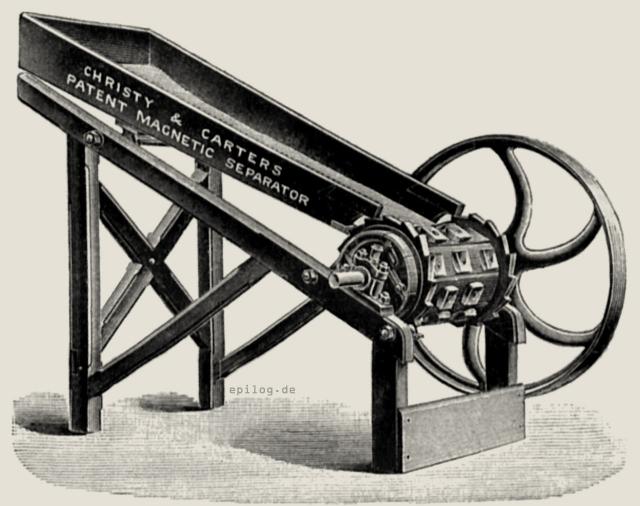

Haben die Korkstücke die Reinigungs- und Sortiermaschine verlassen, so fallen sie durch Trichteröffnungen in den ersten tiefer stehenden Mahlgang e. Hier werden sie zwischen Walzen zu gröberem Korkpulver zermahlen und dabei nochmals gereinigt. Ein zweiter noch tiefer stehender Mahlgang f bewirkt zwischen enger gespannten Walzen eine weitere feinere Pulverisierung der Korkmasse. Diese bisher beschriebene Mühlenabteilung ist im Allgemeinen die gefährlichste des ganzen Betriebes. Durch das Einpressen der pulverisierten Korkmasse zwischen die Mühlenwalzen kann aus der vorhandenen Reibung sehr leicht eine große Erwärmung entstehen, womit besonders im Sommer eine erhebliche Feuergefahr namentlich durch den umherfliegenden trockenen Korkstaub verbunden ist. Um diese Gefahr wenigstens etwas abzuschwächen, wird die Korkmasse vor Eintritt in die Mühle periodisch ein wenig befeuchtet. Dieses Verfahren kann jedoch nicht regelmäßig durchgeführt werden, da nasses Material sich zusammenballt und so ein richtiges Zermahlen zu Pulver verhindern würde. Man kann sich lediglich nur darauf beschränken, die Mühlen unter ständiger strenger Kontrolle zu halten, um von vornherein jede größere Gefahr zu verhindern. Der größeren Vorsicht wegen ist das Mühlengebäude gegen die anstoßenden Werkstätten durch eine starke massive Wand ohne Türöffnungen feuersicher abgeschlossen.

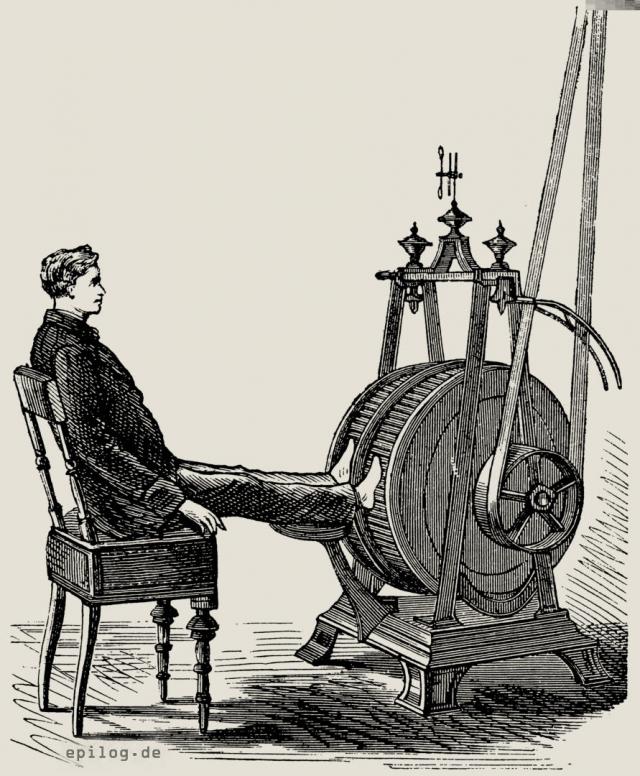

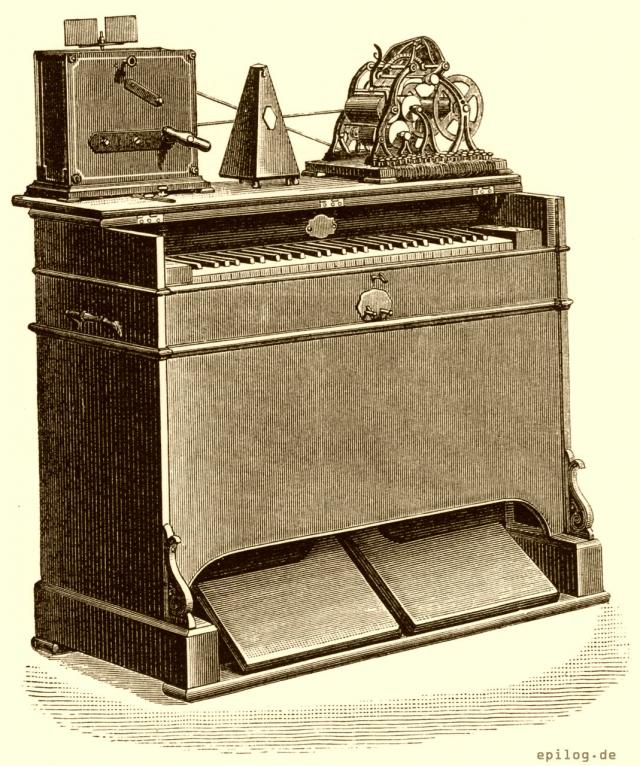

Greifen wir jetzt jedoch, bevor wir die weiteren Arbeiten betrachten, auf die Vorbereitung des zweiten Bestandteiles, des Leinöls, zurück. Es kommt in rohem Zustande in die Fabrik und wird hier in dem Oxidationsapparat g gereinigt und oxidiert, d. h. es wird durch Luftzuführung aus dem dünnflüssigen Zustand in eine sirup- oder gelatineartige Konsistenz übergeführt. In der letzten Gestalt kommt es in den Mischmaschinen h mit dem fein gemahlenen Korkpulver, welches inzwischen aus der untersten Etage des Mühlenhauses in dem Elevator i emporbefördert worden ist, zusammen und wird mit diesem vollkommen vermischt. Hier wird auch das Farbenpulver beigefügt, welches in drei Farben, grün, rot und braun zur Verwendung kommt. Durch die vorbeschriebenen Manipulationen ist die eigentliche Linoleummasse fertiggestellt und es erübrigt nun noch, dieselbe auf eine passende, zum Zusammenhalten dienende Unterlage aufzutragen. Letztere wird durch ein Jutegewebe gebildet, welches in den meisten Fällen zur Erlangung großer Haltbarkeit mit Firnis imprägniert worden ist.

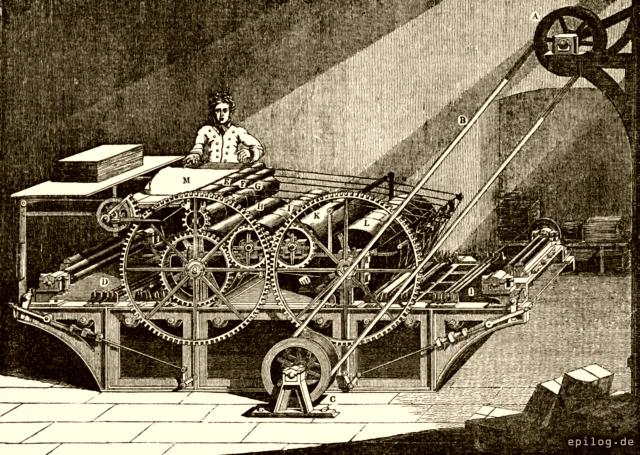

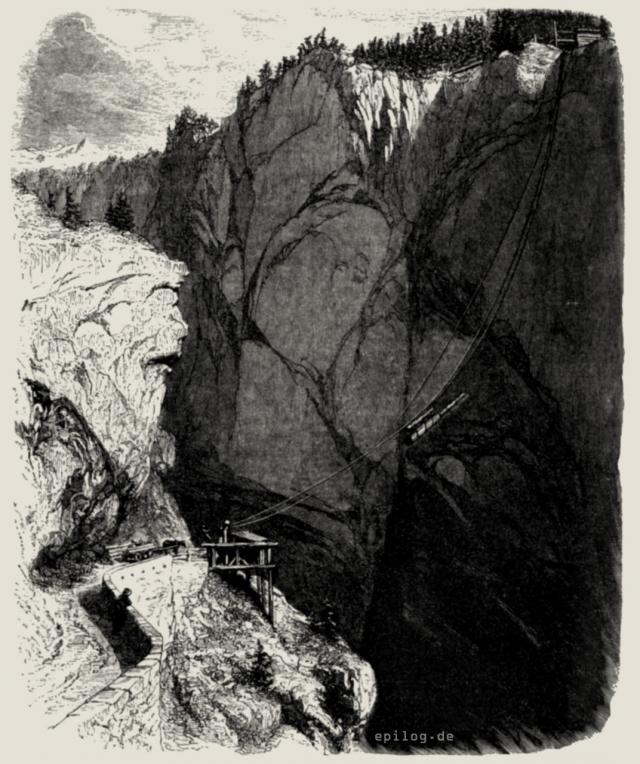

Von der Rolle k aus geht der Stoff durch einen Kalander l, in welchem die fertige Linoleummasse durch trichterförmige Zuleiter m gleichmäßig auf die Jute aufgetragen und von zwei Walzen, welche je nach der Stärke des Linoleumbelags verstellt werden, festgepresst wird. Zur Erzielung eines gleichmäßigen Fabrikats wird der so weit fertiggestellte Belag nochmals durch einen Kalander geschickt und gelangt von dort aus in den Trockenraum o. Es ist dies ein stark geheizter Raum von der Höhe eines mittleren Berliner Mietshauses; im oberen Teile befinden sich mittelst Maschinerie langsam vorwärts geschobene, eiserne Träger p, über welche das Linoleum gehängt wird. Nach vollkommener Austrocknung wird es mittelst Windevorrichtung nach oben aufgerollt und in dem Packraum q rollenweise zum Versand und Verkauf fertig aufgespeichert.

So gestaltet sich die vollkommene Herstellung der meistbegehrten einfarbigen (braun, rot oder grün) Linoleumarten. Diese Sorten sind jedoch nicht jedermanns Geschmack und finden auch nur in Geschäfts- oder Büroräumen Verwendung. Handelt es sich um das Belegen von Wohnräumen, so werden parkett- oder teppichartig gemusterte Fabrikate begehrt. Und diese herzustellen, hat der Fabrikationsprozess in dem vorbesprochenen Trockenraum noch nicht sein Ende erreicht, sondern es tritt noch die Druckerei in Tätigkeit. Für die einfachen parkettartigen Muster werden die Linoleumstreifen zwischen Druckwalzen, ähnlich wie bei den zur Zeitungsherstellung verwendeten Rotationsmaschinen, hindurchgeführt und erhalten hier die ihnen zukommende ein- oder mehrtönige Ölfarbenprägung. Handelt es sich jedoch um Blumenmuster, so wird die Arbeit schon bedeutend schwieriger. Maschinen können hier nicht mit Erfolg verwendet werden, sondern man ist, um eine saubere Arbeit zu erzielen, vollkommen auf die Ausführung mit der Hand angewiesen. Für jede einzelne Farbentönung ist eine besondere Druckform vorhanden, so dass bei einem gewöhnlichen Teppichmuster im Durchschnitt acht verschiedene Formen in Benutzung genommen werden müssen. Jede Form besteht aus einer ungefähr 50 × 50 cm großen Holzplatte, auf deren Unterseite sich die entsprechenden Gravierungen vorfinden. Für jede Form ist ein besonderer Arbeiter erforderlich, welchem zwei Lehrlinge beigegeben sind. Die letzteren haben nur die Aufgabe, die Druckplatten mit der Farbe zu versehen und sie dem Drucker hinzureichen. Das aus der Trockenkammer kommende zu bedruckende Linoleum schiebt sich auf langen Tischen langsam vorwärts. Jeder Drucker steht mit seiner Form bereit. Die erste Form wird sodann aufgepresst. Sobald dieses Formbild bei Weiterbewegung zum zweiten Drucker gelangt, presst derselbe seine zweite, anders gefärbte Form auf und so geht es weiter, bis bei dem letzten Drucker der fertige Linoleumteppich zum Vorschein kommt. Nach Beendigung des Druckgeschäfts wird das Linoleum nochmals einem Trockenraum übergeben, nach dessen Verlassen es aufgerollt und versandfertig nach dem Lagerraum geschafft wird.

In neuerer Zeit ist man von diesem Lackdruckverfahren etwas abgekommen, da sich die Muster mit der Zeit und durch die längere Benutzung verwischten und so einen unschönen Anblick boten. Dafür hat man ein Verfahren eingeführt, bei welchem die verwendeten Druckfarben die ganze Linoleumschicht bis auf das Jutegewebe durchtränken, so dass also ein Abnutzen der Muster nicht mehr möglich ist. Die deutschen Linoleumfabriken haben sich eine derartige Vollkommenheit in der Herstellung ihrer Fabrikate angeeignet, dass sich das Linoleum als Fußbodenbelag nicht nur mehr und mehr in den deutschen Wohnhäusern eingebürgert hat, sondern auch der Absatz nach dem europäischen Ausland steigert sich von Jahr zu Jahr. Und das ist wohl der beste Beweis für die Vorzüglichkeit der inländischen Fabrikate.