Verkehr – Schifffahrt

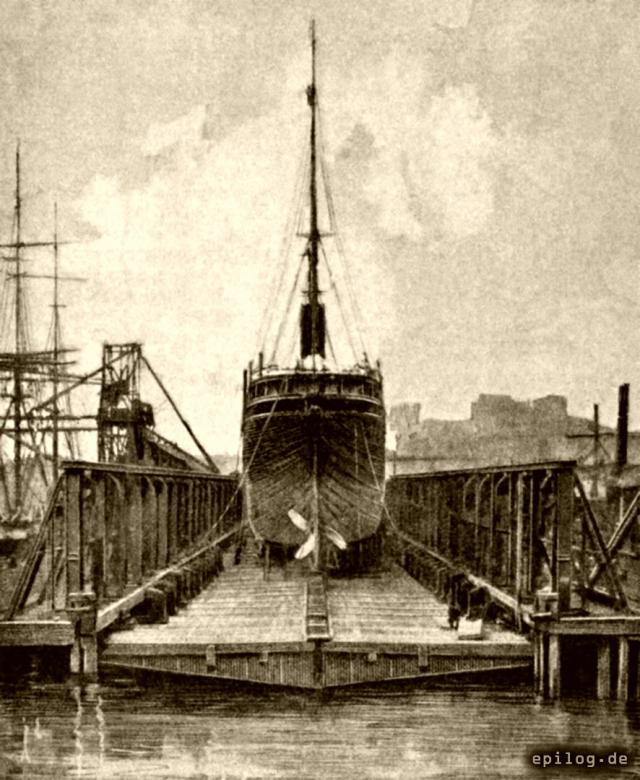

Hydraulisches Trockendock in San Francisco

Der Stein der Weisen • 1897

Unter den Vorrichtungen für die Reparatur und die Bodenreinigung von größeren Seeschiffen nehmen das Trockendock und das Schwimmdock zwar noch immer die hervorragendste Stelle ein. Die großen Anlagekosten des ersteren jedoch und die durch das Auspumpen sehr großer Wassermassen bedingte Langsamkeit und Kostspieligkeit des Betriebes bei beiden haben nun vor längerer Zeit schon zu Verbesserungsversuchen Veranlassung gegeben und so erst das Schraubendock und dann das jenes an Vollkommenheit übertreffende hydraulische Dock entstehen lassen. Letzteres wurde zuerst in den Victoria-Docks zu London von Clark ausgeführt, und zwar mit einer Tragfähigkeit von 4000 Tonnen, später folgten solche Anlagen auf Malta und in Bombay, letztere für Schiffe bis zu 6500 Tonnen.

Hydraulisches Trockendock in San Francisco. Neuerdings ist nun in San Francisco von den Union-Eisenwerken für ihren eigenen Gebrauch wieder ein solches hydraulisches Trockendock erbaut worden, das gegen seine Vorgänger bedeutende und interessante Neuerungen besonders in Bezug auf die Regulierung der Hebevorrichtungen aufweist.

Hydraulisches Trockendock in San Francisco. Neuerdings ist nun in San Francisco von den Union-Eisenwerken für ihren eigenen Gebrauch wieder ein solches hydraulisches Trockendock erbaut worden, das gegen seine Vorgänger bedeutende und interessante Neuerungen besonders in Bezug auf die Regulierung der Hebevorrichtungen aufweist.

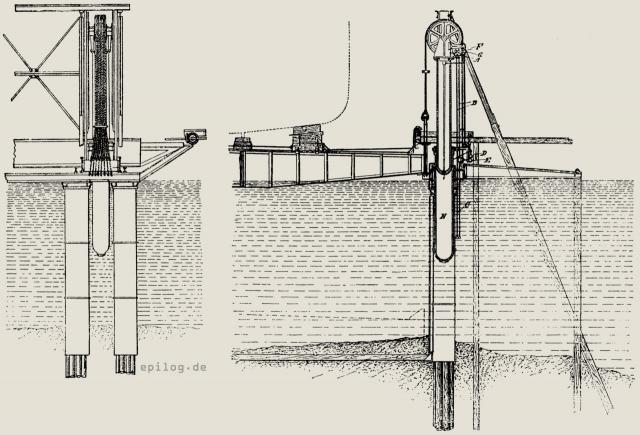

Das Dock, für eine Tragfähigkeit von 6000 Tonnen eingerichtet, besteht in der Hauptsache aus einer Plattform von 133 m Länge und 20 m Breite, welche versenkt werden kann und dann nach Aufnahme eines Schiffes mittelst 36 an den Langseiten gleichmäßig verteilter hydraulischen Pressen samt dem zu reparierenden Fahrzeug aus dem Wasser gehoben wird. Die Anlage ist, abgesehen von der schmalen Einfahrtseite, ringsum von auf Pfahlrosten ruhenden Arbeitsbühnen umgeben und so sehr bequem zugänglich.

Die Plattform selbst ist in einfacher Weise nach Art der doppelten Schiffsböden durch ein System sich durchdringender Längs- und Querträger aus Stahl gebildet. Der Längenverband wird im Ganzen durch fünf vollwandige Blechträger hergestellt, und zwar hat der mittlere Hauptträger, der eigentliche Kiel, eine Höhe von 1,93 m. Derselbe wird, da in der Mitte die Hauptlast des Schiffes durch die Kielblöcke übertragen wird, durch zwei ebenso hohe parallel laufende Seitenträger flankiert. Die beiden Außenlängsträger haben eine Höhe von 1,52 m. Die Querträger, 36 an der Zahl, haben in der Mitte die Höhe des Kiels, während sie an den Enden der verminderten Belastung entsprechend nur 0,87 m Höhe haben. Auf der Oberfläche des Plattformflures sind in der Mitte die Kielblöcke in Abständen von etwa 1 m befestigt, deren Höhe vor dem Docken durch Keile und Aufklotzungen von weichen Hölzern möglichst der Linie des Schiffskiels, die bei alten Schiffen selten gerade zu sein pflegt, angepasst wird. Beiderseits davon liegen die Kimmschlitten, welche die aufrechte Stellung des Schiffskörpers sichern sollen. Sie laufen auf Gleitbahnen und werden, nachdem sie ebenfalls vorher in die dem Schiffsprofil möglichst entsprechende Höhe gebracht worden sind, mittelst Flaschenzügen und Drahtseilen vor der Hebung fast unter den Schiffsboden gezogen. Nach vollendeter Hebung werden alle diese Unterstützungen mittelst Keilen nachgetrieben und so zum gleichmäßigen Tragen gebracht.

An den beiden Langseiten der Plattform stehen die 36 die Stützen für die hydraulischen Pressen bildenden Pfeiler. Dieselben werden durch je zwei Pfahlbündel von sieben Stück gebildet, die außerhalb des Grundes durch stählerne Röhren von 1,28 m Innendurchmesser zusammengehalten werden. Diese Röhren dienen gleichzeitig zur Führung der Plattform und sind daher unten mit denen der gegenüberliegenden Seite versteift. Oben auf den Pfählen, deren Länge 30,5 m beträgt, liegen gusseiserne Kopfplatten, die mit zwei in der ganzen Docklänge durchlaufenden Trägern von 0,46 m Höhe verschraubt sind, so dass eine feste Verbindung der Pfeilerreihe unter sich gewährleistet ist. Zwischen diesen Längsträgern und zwischen den zwei einen Pfeiler bildenden Röhren sind mittels entsprechender Querhäupter die hydraulischen Pressen eingehängt. Dieselben wirken durch die Anordnung einer oberen Rolle indirekt auf die Plattform, haben also nur den halben Hub dieser zu machen, selbstverständlich dafür mit doppelter Belastung. Der Durchmesser der Presskolben beträgt 78 cm, die Hubhöhe derselben 4,42 m, die der Plattform mithin 8,84 m. Über die 1,83 m im Durchmesser haltende Rolle am Kopf der Kolben laufen acht Stahldrahtseile von je 5 cm Durchmesser.

An der einen Seite sind diese Kabel an den äußeren Längsträgern der Plattform befestigt, während sie an der anderen festen Seite mit dem Kopfstück des Presszylinders verbunden sind. Um die hierdurch bedingte sehr starke einseitige Beanspruchung des ganzen Pfeilers aufzuheben, sind mit jedem derselben zwei nach außen waagerecht ausragende Träger von 8,5 m Länge fest verbunden, welche an je zwei Rammpfählen verankert sind und so als einarmige Hebel der Verdrehung der Pfeilerköpfe entgegen wirken. Zur Führung der Rollen, beziehungsweise der Kolben ist oberhalb der Pfeiler ein entsprechendes in der Längen- und Seitenrichtung versteiftes eisernes Gitterwerk angeordnet.

Wir kommen nun zu den eigentlichen Betriebseinrichtungen des Docks. Vom Maschinenhaus her führt an beiden Seiten die Druckleitung D (s Abb.) entlang. Dieselbe steht mit einem Akkumulator von 20 cm Kolbendurchmesser und 1,22 m Hub in Verbindung, dessen Kolben mit 31 000 kg belastet ist. Vier Druckpumpen, die durch zwei Dampfmaschinen betrieben werden, drücken das Betriebswasser in die Leitung und sind so mit dem Akkumulator verbunden, dass sie von selbst anfangen zu arbeiten, wenn dessen Kolben wegen Leckagen oder wegen des Wasserverbrauches seine tiefste Stelle erreicht hat, dagegen stoppen, wenn der höchste Stand derselben erreicht ist. Die Abflussleitung E nimmt das verbrauchte Wasser wieder auf und führt es dem Reservoire des Maschinenhauses zu. Beide Leitungen stehen mittels teleskopartig ausschiebbarer Röhren B und C mit dem Presskolben und durch denselben mit dem Presszylinder II eines jeden Pfeilers in Verbindung. Am Kopf des Kolbens befindet sich für diese beiden Röhren ein Doppelventil A, dessen beide Ventilkegel durch einen zweiarmigen Hebel F so miteinander verbunden sind, dass sich das Druckrohr schließt, wenn das Abflussrohr geöffnet wird, und umgekehrt. Dieser Hebel umfasst mit dem einen Ende eine Schraubenmutter G, die auf einer senkrechten Spindel auf und ab bewegt werden kann. Der Antrieb aller Schraubenspindeln erfolgt mittels Schneckengetriebe gleichzeitig und gleichmäßig durch die um drei Seiten des Docks herumgeführte Steuerwelle. Soll nun z. B. die versenkte Plattform gehoben werden, so wird außer den Presspumpen noch die Steuermaschine, eine kleinere Dampfmaschine, in Betrieb gesetzt, und diese schraubt nun sämtliche Muttern G aus ihrem tiefsten Stand langsam empor.

- R E K L A M E -

Diese Bewegung bedingt nun durch das Anheben des Ventilhebels F sofort ein Einströmen von Druckwasser in die Presszylinder und so ein Heben der Kolben und also auch der Plattform. Falls aus irgendwelchen Gründen ein Unterbrechen des Hubes erforderlich ist, braucht nur die Steuermaschine angehalten werden, und alle 36 Kolben bleiben in der erreichten Stellung stehen. Auch ein Voreilen der etwa unbelasteten Kolben, das ein Verbiegen der Plattform zur Folge haben würde, und ebenso ein Zurückbleiben bei Undichtigkeiten ist durch die geschilderte Anordnung unmöglich gemacht, denn im ersteren Fall müsste sich durch die veränderte Stellung des Ventilhebels das Druckventil sofort schließen und das Abflussventil so lange öffnen, bis der betreffende Kolben wieder seine richtige Höhenlage eingenommen hätte, und im zweiten Fall müsste der umgekehrte Vorgang stattfinden. Es vollzieht sich also Hub und Senkung sämtlicher Presskolben vollständig gleichmäßig und ihre Bewegung ist zwangsläufig abhängig vom Gang der Steuermaschine, eine außerordentlich geistvolle und verhältnismäßig einfache Anordnung, welche eine Sicherheit bietet, wie sie bei Anwendung von Steuerventilen allein niemals erreicht werden könnte. Wenn die Plattform voll belastet ist, beträgt der Druck in den Pressen 100 Atmosphären und ist die Hubgeschwindigkeit dann 8 cm in der Minute. Wenn die Plattform ihre höchste Stellung erreicht hat, werden zur Entlastung der Hebevorrichtungen an jedem Pfeiler zwei starke Riegel unter dieselbe geschoben, so dass dann Plattform und Schiff direkt auf den Pfeilerköpfen ruhen.

Diese Bewegung bedingt nun durch das Anheben des Ventilhebels F sofort ein Einströmen von Druckwasser in die Presszylinder und so ein Heben der Kolben und also auch der Plattform. Falls aus irgendwelchen Gründen ein Unterbrechen des Hubes erforderlich ist, braucht nur die Steuermaschine angehalten werden, und alle 36 Kolben bleiben in der erreichten Stellung stehen. Auch ein Voreilen der etwa unbelasteten Kolben, das ein Verbiegen der Plattform zur Folge haben würde, und ebenso ein Zurückbleiben bei Undichtigkeiten ist durch die geschilderte Anordnung unmöglich gemacht, denn im ersteren Fall müsste sich durch die veränderte Stellung des Ventilhebels das Druckventil sofort schließen und das Abflussventil so lange öffnen, bis der betreffende Kolben wieder seine richtige Höhenlage eingenommen hätte, und im zweiten Fall müsste der umgekehrte Vorgang stattfinden. Es vollzieht sich also Hub und Senkung sämtlicher Presskolben vollständig gleichmäßig und ihre Bewegung ist zwangsläufig abhängig vom Gang der Steuermaschine, eine außerordentlich geistvolle und verhältnismäßig einfache Anordnung, welche eine Sicherheit bietet, wie sie bei Anwendung von Steuerventilen allein niemals erreicht werden könnte. Wenn die Plattform voll belastet ist, beträgt der Druck in den Pressen 100 Atmosphären und ist die Hubgeschwindigkeit dann 8 cm in der Minute. Wenn die Plattform ihre höchste Stellung erreicht hat, werden zur Entlastung der Hebevorrichtungen an jedem Pfeiler zwei starke Riegel unter dieselbe geschoben, so dass dann Plattform und Schiff direkt auf den Pfeilerköpfen ruhen.

Die Vorteile eines solchen hydraulischen Trockendocks, dessen Anlage- und Unterhaltungskosten allerdings erheblich höher als die eines Schwimmdocks sind, liegen, wie schon eingangs erwähnt, in der Geschwindigkeit des Betriebes und der dadurch ermöglichten besseren Ausnutzung der Anlage und außerdem in der Billigkeit der Betriebskosten. Mit der vorbeschriebenen Anlage sind seit der Zeit ihres Bestehens durchschnittlich zehn Fahrzeuge im Monat gedockt worden und es sollen die Betriebskosten nur etwa die Hälfte von denen anderer Trocken- und Schwimmdocks betragen.

• M. Buchwald.