Forschung & Technik – Erfindungen & Patente

Stampfmaschine für Asphaltpflaster

Zentralblatt der Bauverwaltung • 14.1.1882

Bei dem bisher üblichen Verfahren, Asphaltstraßen durch Stampfen herzustellen, wurde das bituminöse Pulver mittels Handstampfen erst schwach und dann stärker geschlagen. Dabei ergab sich eine Ungleichförmigkeit in der Dichtigkeit des Asphaltgefüges, welche als Ursache von Wellenbildungen beim Befahren der Fläche durch Lastwagen angesehen wurde.

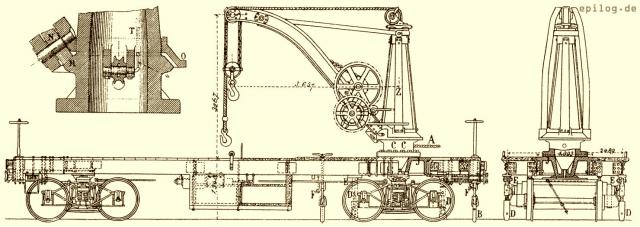

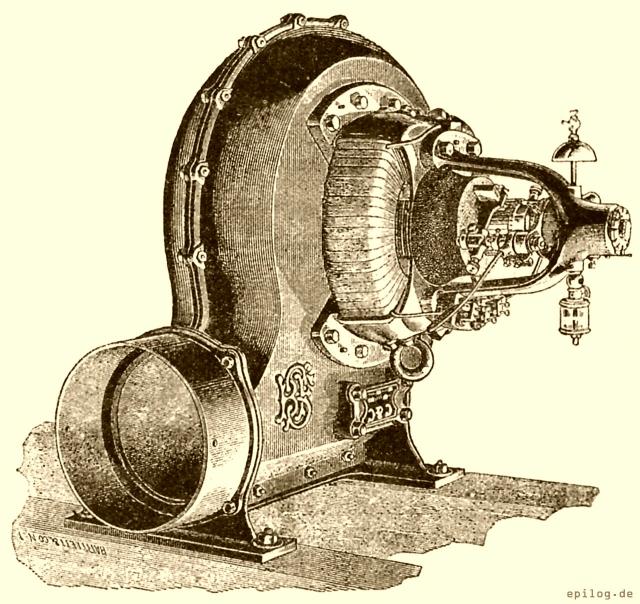

Diesem Übelstand soll eine Stampfmaschine abhelfen, die von Prof. E. Dietrich in Berlin konstruiert und ihm vor kurzem patentiert worden ist. Dieselbe hebt eine größere Anzahl Stampfen, deren Stiele als Zahnstangen ausgebildet sind, durch Zahnräder an, und lässt die Stampfen alsdann aus konstanter Höhe herabfallen. Die Zahnräder sitzen auf einer Welle, die durch eine Handkurbel gedreht wird, und sind nur auf einem Teil ihres Umfanges gezahnt. Solcher Wellen mit Zahnrädern und zugehörigen Stampfen sind an der Maschine zwei hintereinander angebracht, wobei die Anordnung der Stampfen so getroffen ist, dass ihre Fußflächen sich überdecken, so dass beim Vorrücken der Maschine nicht Streifen der Asphaltdecke ungestampft bleiben. Beim Beginn der Arbeit werden leichte Stampfen mit breiterer Fußfläche, später solche von kleinerer Fläche und größerem Gewicht angewendet: Die Fußflächen sind an den Kanten abgerundet. Das Niederfallen der Stampfen erfolgt zur Schonung der Unterlage des Asphalts (Beton usw.) nicht gleichzeitig, sondern kurz nacheinander.

Die Stampfmaschine ruht – ähnlich wie die ›Katze‹ auf der Laufbühne – auf einem aus leichten H-Trägern hergestellten länglichen, rahmenförmigen Wagen, der mit kleinen Rädern einerseits auf dem fertigen Straßenteil, andererseits auf der Abschlussbohle des in Arbeit befindlichen Streifens der Straße steht. Die Räder dieses Wagens sind so angebracht, dass derselbe nach jeder Richtung gerollt und auch möglichst dicht an die Bordschwellen herangerückt werden kann. Eine Verschiebung des Wagens während des Stampfens wird durch Feststellen der Räder verhindert. Die Vorwärtsbewegung der Maschine auf dem Rahmen wird durch Eingreifen eines Klinkhebels in eine der auf jedem Seitenträger des Wagens angebrachten liegenden Zahnstangen bewirkt, und zwar selbsttätig bei der Drehung der Kurbeln: Jedoch wird die Maschine, damit eine Beschädigung der Straße durch Gleiten der auf der Straßenbahn ruhenden Stampfen vermieden wird, erst in dem Augenblick fortbewegt, wenn sämtliche Stampfen angehoben sind. Durch besondere Einrichtungen ist nach Bedürfnis eine schnellere oder langsamere Vorwärtsbewegung bei derselben Kurbelgeschwindigkeit ermöglicht; ein Klemmen der Zähne von Zahnrad und Zahnstange beim Anheben der Stampfen ist durch eine einfache Vorrichtung ausgeschlossen. Die Arbeiter stehen, während sie an der Kurbel arbeiten, auf einem Trittbrett, das an die Maschine angehängt ist und sich mit derselben vorwärts bewegt.

Als Vorteile des Apparats sind zu bezeichnen: Die Erzielung einer größeren Dichtigkeit der Asphaltmasse infolge der bei der Maschinenarbeit ermöglichten Vergrößerung des Gewichts der einzelnen Stampfen, und daher geringere nachträgliche Verdichtung durch den Lastverkehr; – und ferner hierdurch und durch die größere Gleichmäßigkeit der Arbeit eine Verminderung der Wellenbildung, geringere Abnutzung und billigere Unterhaltung der Asphaltbahn, sowie die Möglichkeit, derselben ein minder starkes Quergefälle zu geben.

Mit einer Stampfmaschine der beschriebenen Art ist in Berlin vor kurzem eine Fläche von etwa 800 m² auf dem Posthof, Möckernstraße Nr. 139, hergestellt wurden. Die Maschine beherrschte bei einer Größe des Wagens von 7 m zu 1,5 m einen Asphalt-Arbeitsstreifen von 6 ⅓ m Länge und l ⅓ m Breite.