Bau & Architektur – Tunnel

Die Bauausführung des Hudsontunnel

Zentralblatt der Bauverwaltung • 5.5.1883

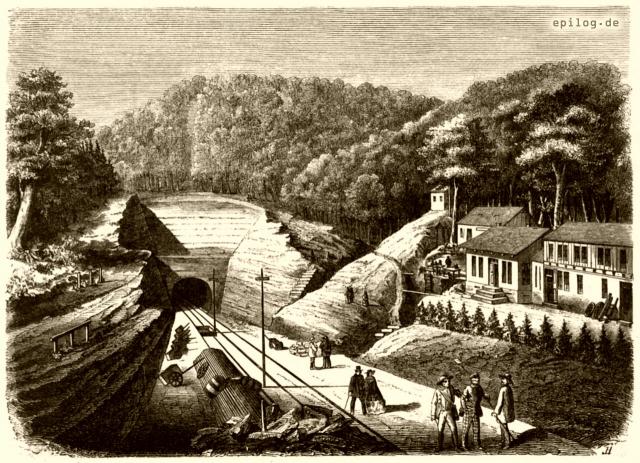

Der Tunnel unter dem Hudsonfluss, welcher das Ufer von New Jersey mit New York verbinden soll, schreitet seiner Vollendung, wenn auch nur sehr langsam, entgegen. Nach zuverlässigen Mitteilungen traut man in den Kreisen der amerikanischen Ingenieure der gegenwärtigen Bauleitung nicht die für die Ausführung eines so kühnen und großartigen Werkes erforderliche Sachkenntnis und Vorsicht zu. Die Unternehmung, an welche die Bauausführung seitens der Hudsontunnel-Eisenbahngesellschaft verdungen worden ist, führt den Namen ›Hudsontunnel-Baugesellschaft‹. An ihrer Spitze steht als Verwaltungsbeamter D. C. Haskin, als Oberingenieur S. H. Finck. Bekanntlich ist am 21. Juni 1880 ein großer Durchbruch im Arbeitsstollen erfolgt, wobei 20 Mann das Leben verloren. Seit jener Zeit sind zwar erhebliche Verbesserungen im Bauvorgang durchgeführt worden, so dass weitere Unglücksfälle von solcher Schwere nicht zu beklagen waren; jedoch finden sehr häufig Unterbrechungen des Arbeitsbetriebes statt, die zum Teil wohl vermeidbar wären.

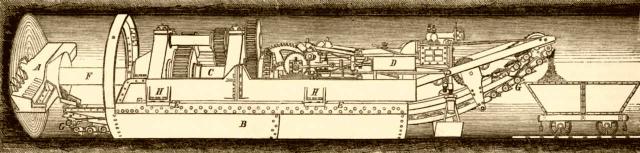

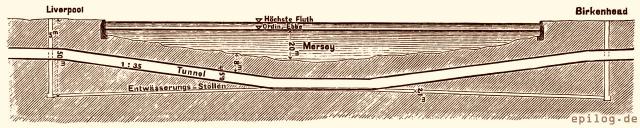

Der eigentliche Hudsontunnel soll aus 2 Röhren von je 1646 m Länge bestehen, die im Lichten 5,5 m hoch und 4,9 m breit sind. Die Ausmauerung in Hartbrandsteinen hat eine Stärke von 0,6 m. Der Bau wurde von beiden Enden aus mit Hilfe von 18 m tiefen, etwa 9 m weiten Arbeitsschächten begonnen. Später sollen 2 Tunnel für die Zufahrtsrampen von 1036 m und 914 m Länge an beiden Seiten angeschlossen werden. Bis vor kurzem war an der New Jersey-Seite eine der beiden Tunnelröhren im Mauerwerk auf 440 m, die andere auf 170 m vorgetrieben, an der New York-Seite dagegen erst eine einzige Röhre begonnen und bis auf 22 m fertiggestellt.

Werde epilog.plus-Mitglied und Du bekommst

- Zugriff auf exklusive Beiträge wie diesen

- PDF-Versionen und/oder eBooks von ausgewählten Artikeln

- weniger Werbung und dafür mehr historische Bilder und alte Reklame

und Du hilfst uns, noch mehr interessante Beiträge zur Kultur- und Technikgeschichte zu veröffentlichen.